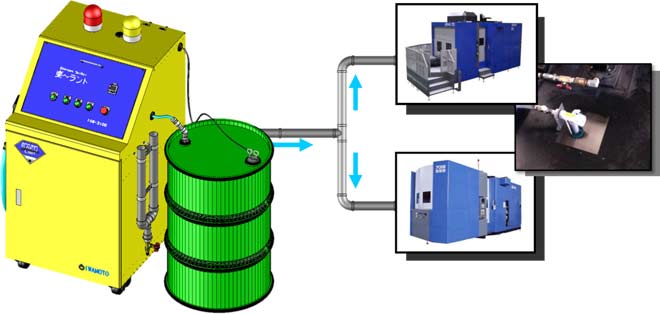

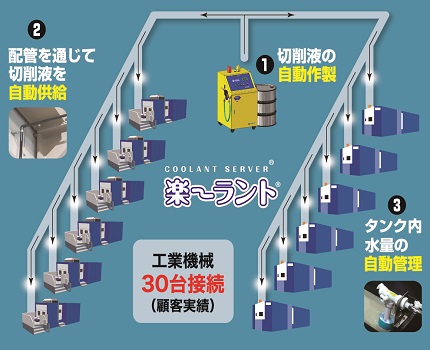

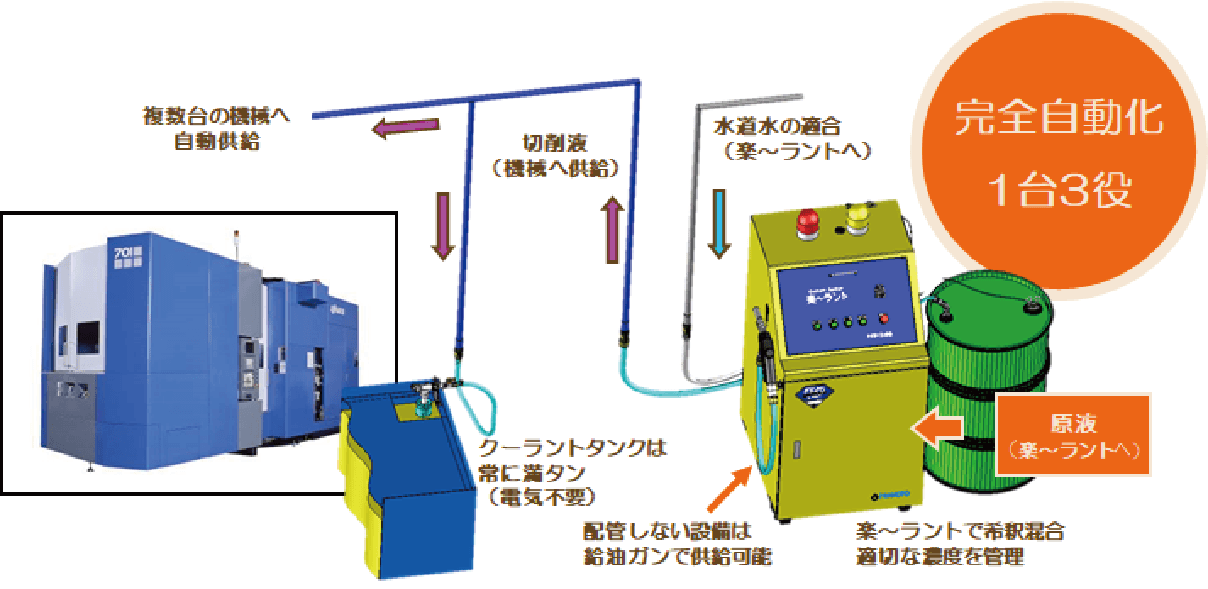

1.切削液の自動作成!

1.切削液の自動作成!

水と原液を決められた濃度で混合し、希釈・撹拌・補充を完全自動化することで、人はクーラント作業から解放されます。

2.水道法適合

2.水道法適合

水道法の要求事項を全てクリアしている事で、『水道法性能基準適合品』として水道配管(飲料用)との接続が可能です。

3.工作機械最大40台へ自動供給!

3.工作機械最大40台へ自動供給!

自動作製された切削液は配管を通じて工作機械へ自動供給。複数台への同時供給により、人手によるクーラント作業を無くします。

※使用環境により同時接続数は異なります。

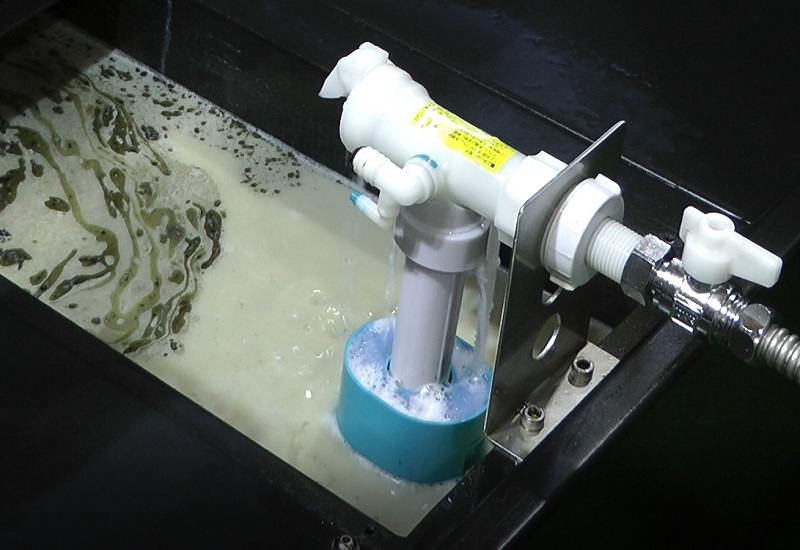

4.クーラントタンクの水量は常に満タン!

4.クーラントタンクの水量は常に満タン!

電力不要でクーラントタンク内の切削液水量を満タンに管理します。

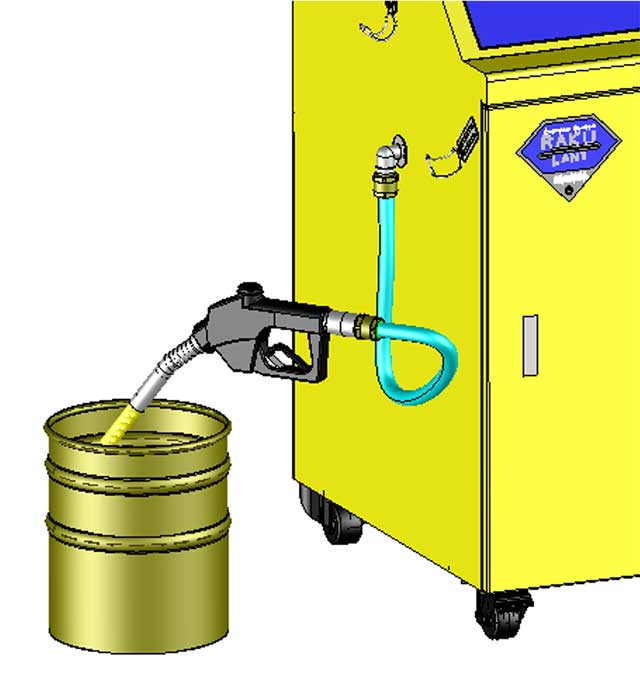

5.配管しない設備は給油ガンで切削液が取り出せる!

5.配管しない設備は給油ガンで切削液が取り出せる!

配管をしない小型設備等には「オートストップ給油ガン」で切削液が取り出せます。

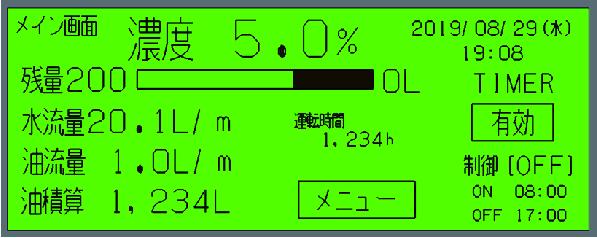

6.濃度変更はデジタル表示を見ながら簡単調整!

6.濃度変更はデジタル表示を見ながら簡単調整!

糖度計での測定不要、濃度表示・ドラム缶残量・油積算カウンターなどの表示をします。

7.カレンダータイマーで設定日時に起動・停止が可能!

7.カレンダータイマーで設定日時に起動・停止が可能!

装置の起動・停止を曜日単位で設定でき、電源の入り切りも自動で行われます。

就業時間のみ稼働させることで、人が居ない時の万が一のトラブルを回避します。

100Vで動作可能

楽~ラントは100Vの電圧で稼働するため電圧工事が不要です。

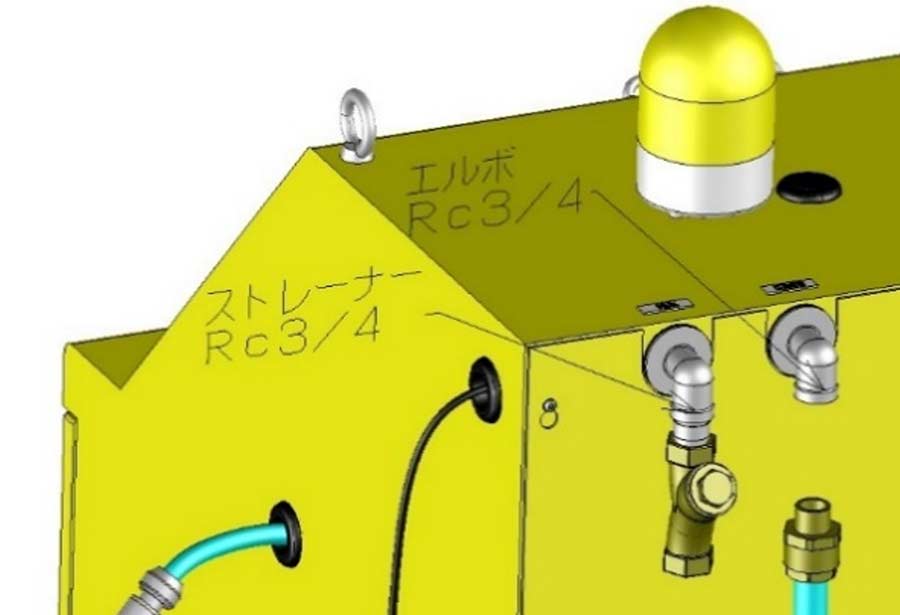

簡単設置

水道管を繋ぐだけ

※工作機械への自動供給は切削液の配管が必要です。

複数台接続が可能

同時接続は40台程度まで対応

※使用環境により同時接続数は異なります。

『水道法性能基準適合』により、水道配管の接続が可能

水道法の省令により、逆流の恐れがあることから水道配管(飲料用)と他の配管との直結(クロスコネクション)が禁じられています。

楽~ラントは『水道法性能基準適合品』として、水道配管(飲料用)との接続が可能となっています。

【適合の条件】

- 上水認証とこれを満たす品質管理

- 受水槽内蔵による水道配管との縁切り

- 耐圧試験

- 水道法適合部品の使用

- その他

平成30年グッド石川ブランド受賞

平成30年度「グッド石川ブランド」の認定を頂きました。「グッド石川ブランド」とは、石川県内の企業が開発又は改良した製品のうち、新規性や技術の独自性等が優秀な製品で、その中でも特に魅力的なブランドとして将来の成長が期待できる製品に与えられます。

第30回 読者が選ぶ「ネーミング大賞」のユーモアネーミング賞受賞

日刊工業新聞社の「第30回 読者が選ぶネーミング大賞」にて、ユーモアネーミング賞を受賞しました。「読者が選ぶネーミング大賞」は商品・サービスのネーミングで内容を的確に、感性豊かに表現しているものの中から読者に選ばれ表彰されています。楽~ラントにご投票頂いた皆様にお礼申し上げます。

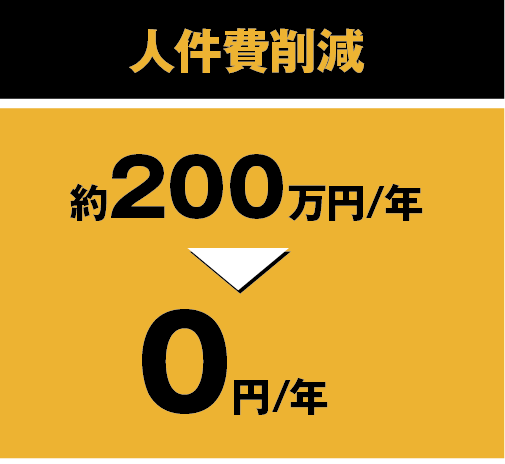

詳細はこちら株式会社ロングパーツ 杉本社長 様

同時接続台数

工作機械5台+5台

(楽〜ラント2台導入)

日頃頑張っている従業員の手間や負荷を無くしてあげたいと思い導入しました。今までは切削液の補充を2日に1度行っていましたが、現在は楽~ラントのおかげで自動供給されており、従業員も加工業務に集中できています。また、何か困ったときのサポート対応が非常に早く、安心して利用できています。

株式会社ISS山崎機械 水口工場 小田工場長 様

同時接続台数

工作機械14台+7台+12台

(楽~ラント3台導入)

「以前は、20kg近い切削液をペール缶で重い思いをしながら繰り返し補充しておりました。

自動供給装置は他社製品も見ましたが、今一つしっくりせず躊躇していましたが、『楽~ラント』を知り、「これだ!」と思い直ぐに購入しました。

今では、切削液の管理する必要も無く大変楽になっています。

作業者の負担軽減、工作機械の非稼働時間削減のみならず、切削工具代、切削液購入量の削減にも寄与しています。」

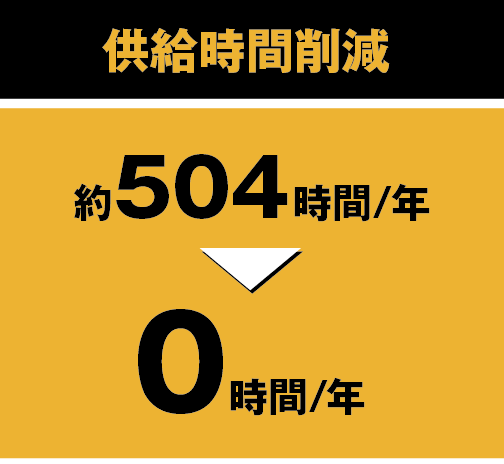

◇楽~ラント導入による削減効果

- 『楽~ラント』を導入してから、工具折れが減少。工具本数で100本、これによる製品の仕損費が年間500万円ほど削減

- 切削液原液の購入量が年間100万円ほど削減

「今後も統計を取れば更なる効果が見込めそうです。」

株式会社 小松製作所 様

同時接続台数

研削盤 8台

(楽~ラント1台導入)

<ワーク> 建機・ギア

<導入時期> 2023年7月

<導入経緯>

省人化。人の手扱い削減のため。

女性の多い職場(50%)であり、重たいペール缶を持たせたくない。

<効果>

・補充作業:約300時間/年 ⇒ ゼロ

・投資回収:約2年

・品質向上期待

・研磨割れ、焼けリスク低減

・寸法バラツキ抑制

<感想>

・切削水の濃度が安定し品質が安定

・工場内横展開推進検討

楽~ラントは様々なお客様の支持を得ております

楽~ラントは大企業、中小企業問わず、様々な金属加工をされているお客様への導入実績がございます。

また、その導入効果からリピートで複数台導入されるお客様もいらっしゃいます。

他

『社員の間接時間を削減して作業効率を上げたい』

『作業環境を改善して、作業者の負担を軽減させ人材確保につなげたい』

当社は製造業で、上記の様な課題を抱えていました。

そこで当社は、「作業者の間接時間を無くし、経費を削減する必要がある。」と考え、切削液の補充を『完全自動化』することに着眼しました。

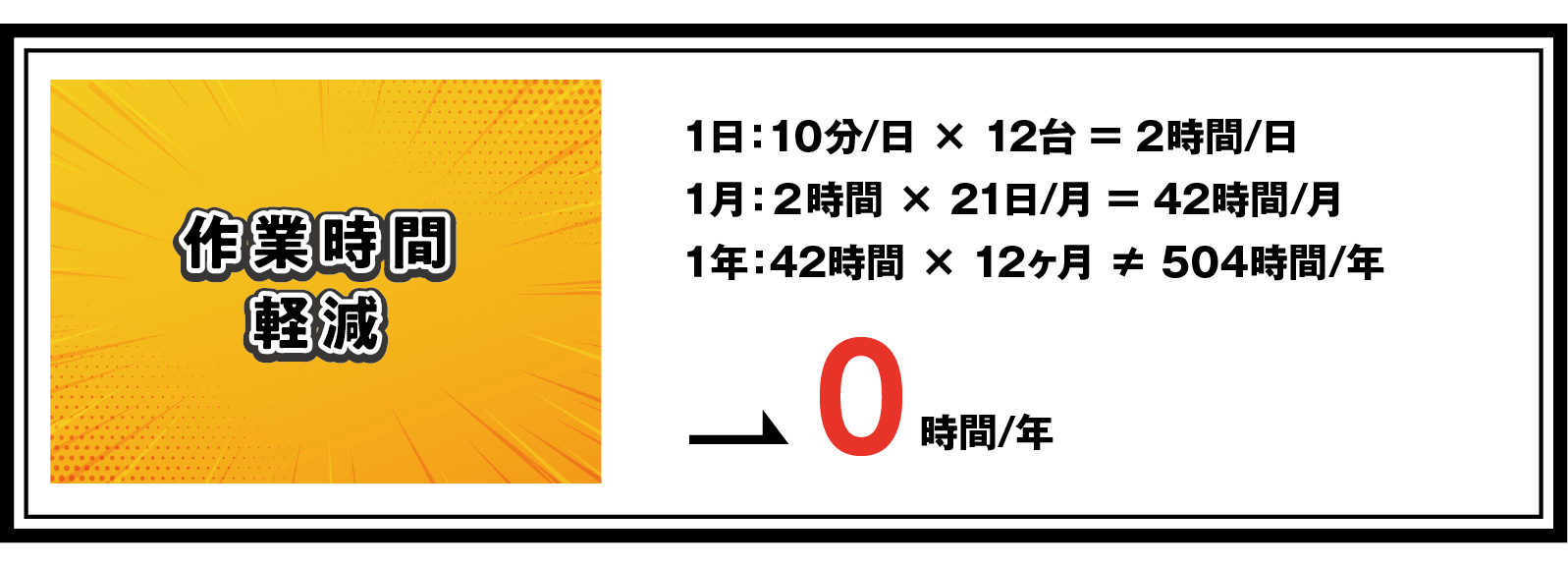

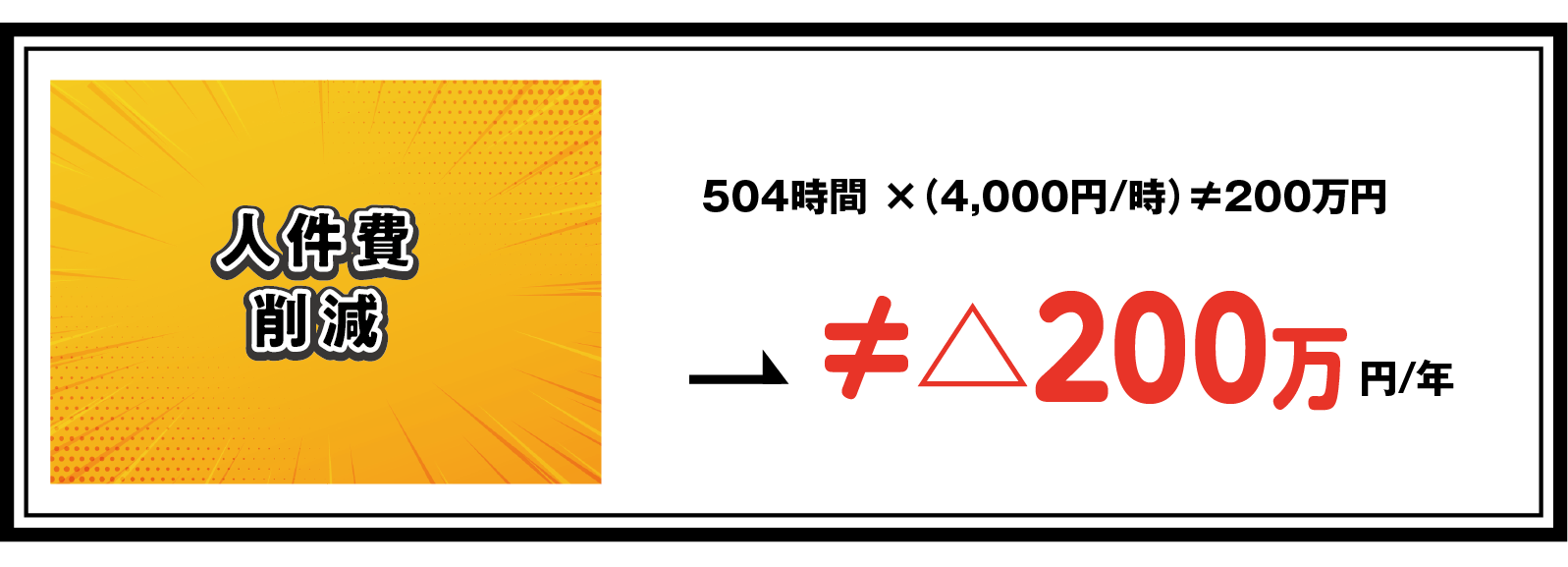

試行錯誤の末、『楽~ラント』は開発されました。『楽~ラント』導入後は年間504時間かかっていた切削液の補充時間と、20リットルの重いペール缶を年間約5,000杯分補充するという作業が完全に無くなりました。作業者の負担が軽減されたため、現場スタッフからは喜びの声があがっています。

必要事項をご記入の上、下記送信ボタンを押して下さい。